Главная

Лабораторная

работа

Исследование

коэффициента полезного действия

червячного редуктора

1. Цель работы

- Аналитическое определение коэффициента полезного

действия (КПД) червячного редуктора.

- Экспериментальное определение КПД червячного

редуктора.

- Сравнение и анализ полученных результатов.

2. Теоретические

положения

2.1.

Общие сведения

Червячные передачи

относятся к числу зубчато-винтовых, имеют характерные черты зубчатых и

винтовых передач. Такие передачи являются зацеплениями с перекрещивающимися

(обычно под углом 90![]() ) осями валов.

) осями валов.

Основными деталями червячной передачи являются червяк - винт с трапецеидальной или

близкой к ней резьбой, и червячное колесо

- колесо с зубьями особой вогнутой формы. Такая форма зубьев обеспечивает

облегание червяка и увеличение длины контактных линий.

Червячные

передачи получили широкое применение в подъёмно-транспортных

устройствах, в станках, в автомобилях, точных приборах и других машинах.

Основные достоинства

червячных передач:

- большое передаточное отношение (до 80);

- плавность и бесшумность работы.

Основные

недостатки червячных передач

обусловлены скольжением витков червяка по зубьям колеса и, как следствие,

трением и износом:

- большие потери на трение и низкий К.П.Д.;

- необходимость применения для венца колеса дорогого

антифрикционного материала (бронзовые сплавы).

Важным свойством червячной передачи является односторонняя передача движения.

Вращающий момент передаётся только от червяка к колесу, но не наоборот.

Невозможно заставить вращаться червяк,

прикладывая вращающий момент к червячному колесу.

2.2. К.П.Д. червячной передачи

При скольжении червяка по колесу вследствие трения

К.П.Д. червячных передач ниже, чем у других зубчатых передач. К.П.Д. всего редуктора ниже, чем К.П.Д.

зацепления, поскольку добавляются потери на трение в подшипниках, в муфте и

т.д.

КПД червячного редуктора определяют по формуле:

![]()

где γ – угол подъема витка по делительному

цилиндру червяка,

γ = 11019¢ (из технической характеристики);

(0,96… 0,99) – меньшее значение коэффициента

принимается для передачи на подшипниках скольжения, большее значение – для

передачи в подшипниках качения;

f –

коэффициент трения в червячной передаче (в зависимости сочетания материалов,

сталь – бронза f = 0,02…

0,15);

![]() – угол трения.

– угол трения.

(1 – 0,2f) – коэффициент, учитывающий потери при скольжении

зубьев червячного колеса по виткам червяка.

3.

Описание объекта исследования, приборов и инструментов

Данная лабораторная работа выполняется на установке

ТММ-39К, служащей для экспериментального определения КПД червячного редуктора.

Техническая характеристика установки приведена в таблице 1.

Таблица 1. Технические параметры установки ТММ-39К

|

Наименование параметра |

Буквенное обозначение величины |

Значение |

|

Передаточное

число редуктора |

u |

28 |

|

Число

заходов червяка |

Z1 |

3 |

|

Число

зубьев червячного колеса |

Z2 |

84 |

|

Модуль

передачи, мм |

m |

2 |

|

Угол

подъема винтовой линии |

γ |

11019¢ |

|

Коэффициент

диаметра червяка |

q |

16 |

|

Число

оборотов вала электродвигателя, об/мин |

n1 |

1360 |

|

Номинальный

момент на ведущем валу, Н мм |

T1 |

200 |

|

Тормозной

момент на выходе редуктора, Н мм |

T2 |

до 3000 |

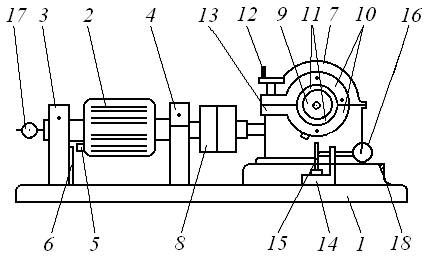

Все узлы установки ТММ-39К (рисунок 1) смонтированы на

литом основании 1, а элементы

электросхемы внутри основания.

Рис.1. Принципиальная схема

установки ТММ-39К

Электродвигатель

2, имеет статор, установленный на шарикоподшипниковых опорах в

кронштейнах 3, 4 таким

образом, что может вращаться вокруг общей оси с ротором (балансирный

электродвигатель). На статоре закреплена призма

5, которая при вращении электродвигателя упирается в плоскую

пружину 6, укрепленную на основании

установки и ограничивающую вращение статора. Червячный редуктор 7 включает в

себя трехзаходный червяк и червячное колесо, которые смонтированы на

шарикоподшипниковых опорах в чугунном корпусе.

Выходной конец вала червяка соединен через муфту 8 с валом электродвигателя.

На валу червячного колеса закреплен шкив 9 тормозного

устройства, которое служит для создания момента на выходном валу редуктора и

имитирует рабочую нагрузку. Устройство состоит из тормозного шкива 9 и двух

скоб 10 с тормозными колодками 11, охватывающими шкив.

Изменение усилия колодок осуществляется вращением

рукоятки 12 при этом цилиндрическая пружина, размещенная

в стакане 13, меняет свою длину и этим самым изменяет усилие прижима тормозных

колодок к шкиву.

Нижняя скоба нагрузочного устройства при вращении

червячного колеса упирается в плоскую пружину

15, укрепленную на кронштейне 14

и ограничивающую вращение скоб.

Внимание: При

максимальной нагрузке прибор не включать!

Нагрузочный момент рекомендуется создавать плавно. При

нагруженном тормозе рекомендуется работать не более 10 минут.

Измерительные устройства состоят из плоских

пружин 6, 15, закрепленных на кронштейнах 3, 14 и индикаторов часового типа 16, 17,

упирающихся своими стержнями в пружины. Прогибы пружин этих индикаторов соответствуют

величинам моментов на валу червяка и червячного колеса, т.е. величинам момента

сил движущих и момента сил сопротивления (тормозного).

Число оборотов двигателя может быть измерено по

тахометру, подключаемому к свободному концу вала червяка.

Пуск электродвигателя производится поворотом ручки

выключателя 18.

Остановка электродвигателя производится поворотом

ручки выключателя в обратную сторону.

При первичном запуске установки требуется: снять

полностью тормозной момент для предупреждения вращения тормоза в обратную сторону.

Ручку тормоза рекомендуется придерживать рукой. Во избежание удара по плоской

пружине 6, нужно установить подкладку

под корпус электродвигателя (после пуска ее убирают).

При пуске электродвигателя 2, вращение ротора передается через

редуктор 7 шкиву

9. Между шкивом и тормозными колодами

11 возникают силы трения, создающие

момент сил сопротивления или тормозной момент.

Этот момент поворачивает тормозное устройство, которое

действует на пружину 15 и изгибает ее. Тормозной момент определяется

по показаниям индикатора 16.

В то же время реактивный момент, возникающий при пуске

электродвигателя 2, стремится повернуть

статор в направлении обратном направлению вращения ротора. Призма 5, закрепленная на статоре действует на

пружину 6 и изгибает ее. Реактивный момент двигателя,

равный моменту движущих сил, определяют по показаниям индикатора 17.

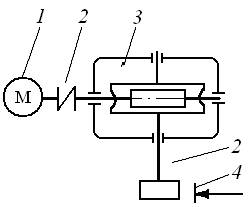

Кинематическая схема установки ТММ – 39К представлена

на рисунке 2.

Рис.2. Кинематическая схема

установки ТММ-39К:

1- электродвигатель; 2 –

муфта; 3 – редуктор; 4 – тормоз

4.

Методика выполнения исследований и обработки результатов

4.1. КПД червячного редуктора определяется как

отношение момента на валу нагрузочного устройства к моменту на валу

электродвигателя, при условии, что передаточное число редуктора величина

постоянная.

![]()

где Т2

– момент сил сопротивления (вращающий момент на валу тормоза), Н мм;

![]() – момент сил

движущих (вращающий момент на валу электродвигателя), Н мм;

– момент сил

движущих (вращающий момент на валу электродвигателя), Н мм;

u –

передаточное число червячного редуктора;

![]() – КПД подшипниковых опор, на которых установлен

электродвигатель (

– КПД подшипниковых опор, на которых установлен

электродвигатель (![]() = 0,99);

= 0,99);

![]() – КПД упругой

муфты (

– КПД упругой

муфты (![]() = 0,99).

= 0,99).

Испытания для определения моментов сил движущих и сил

сопротивления выполняют в следующей последовательности. Результаты испытаний

вносят в таблицу 2.

Таблица 2. Результаты испытаний

|

Показания индикатора 17 П1 |

Вращающий момент на валу электродвигателя,

|

Показания индикатора 16 П2× |

Вращающий момент на валу тормоза,

|

КПД экспериментальный формула (2) |

КПД расчетный, формула (1) |

|

|

|

|

|

|

|

4.2. Установку пакетным выключателем подключают к сети

и без нагрузки прогревают.

4.3. После каждого измерения индикаторы устанавливают

на нуль.

4.4. Вращением маховика 12

сближают скобы 10 и создают тормозной момент на валу червячного

колеса. Показания индикатора 15 не должно быть более 90 × 10-

4.5. Увеличивая прижим тормозных колодок 11 к

шкиву 9 , последовательно создают ряд

тормозных моментов, для каждого из которых снимают отсчеты обоих

индикаторов (П1 и П2)

4.6. Определить вращающие моменты на валах

электродвигателя и тормоза:

![]()

![]() ,

,

где К1

и К2 – коэффициенты пропорциональности

(тарировочные):

К1 = 175,2 Нмм/дел,

К2 = 270,8 Нмм/дел .

4.7. Определить по формуле (2)

экспериментальный коэффициент полезного действия червячного редуктора.

4.8. Определить по формуле (1)

расчетный коэффициент полезного действия червячного редуктора.

4.9. Построить график зависимости ![]() .

.

5.

Содержание и оформление отчета

5.1 Титульный

лист.

5.2 Цель

работы.

5.3

Кинематическая схема установки.

5.4 Результаты

испытаний: таблица 3; графики зависимости

![]() .

.

5.5 Выводы по

лабораторной работе.

Выводы должны показать, какие новые знания

получены Вами при выполнении лабораторной

работы, например: объяснить

расхождение расчётных и экспериментальных значений К.П.Д., выявить зависимость

К.П.Д. от нагрузки на выходном валу и т.д.

6.

Вопросы для самоконтроля

1. Какова цель работы.

2. Опишите устройство лабораторной установки ТММ-39К.

3. Принцип работы установки ТММ-39К.

4. Как производится нагружение червячного редуктора?

5. Каков принцип измерения вращающих моментов на

установке?

6. Как определяется КПД в червячной передаче расчетным

путем?

7. Как определяется КПД редуктора опытным путем?

8. Нарисуйте кинематическую схему установки.

9. Порядок проведения испытаний на установке ТММ-39К.

10. От чего зависит КПД редуктора?

11. Методы повышения КПД.

12. Как определить передаточное отношение редуктора?

13. Из каких деталей состоит червячная передача?

14. В чём заключаются

достоинства червячных передач?

15. Каковы

недостатки червячных передач?

16. В каком направлении передаётся крутящий момент?

17. Какой параметр передачи применяется вместо числа

зубьев шестерни?

18. Что даёт применение одно- или многозаходных

червяков?

19. Что такое К.П.Д. любой машины вообще?

20. Чем отличаются К.П.Д. червячного зацепления и

К.П.Д. червячного редуктора?

21. Как и почему

угол трения (зависящий от числа заходов),влияет на К.П.Д. червячной

передачи?

26. Через какие физические величины, измеряемые в

эксперименте, вычисляется К.П.Д. редуктора?

27. Зачем вместо одного измерения проводят серии

опытов?

28. Что принимается за 100% при вычислении

погрешности: экспериментальный или расчётный К.П.Д.? Почему?

email: KarimovI@rambler.ru

Адрес: Россия, 450071, г.Уфа, почтовый ящик 21

Теоретическая механика Сопротивление материалов

Строительная механика Детали машин Теория машин и механизмов