Главная

Лабораторная

работа

Исследование подшипника скольжения

1. Цель работы

- Изучить работу подшипника скольжения в режиме

жидкостного трения.

- Определить коэффициент трения в зависимости от удельной

нагрузки.

- Построить графики зависимости f=f(p) на

основании теоретической зависимости и по опытным данным.

2. Теоретические

положения

Момент трения и тепловыделение в

подшипнике растут с ростом

коэффициента трения. Коэффициент трения будет наименьшим при переходе от

граничного трения к жидкостному (рис. 1). При жидкостном трении трущиеся поверхности полностью разделены

слоем смазки.

Жидкостное трение может быть осуществлено за счет:

а) подачи масла в зазор между цапфой и втулкой под

таким давлением, которое уравновесило бы нагрузку на подшипник (гидростатический

подпор);

б) создания таких условий, при которых внутри

масляного слоя появляется противодавление необходимой величины (гидродинамический

подпор).

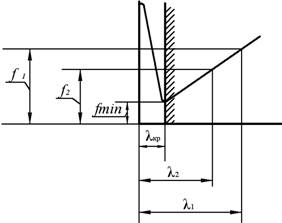

Рис. 1. Зависимость коэффициента трения в подшипнике

от характеристики режима работы подшипника

В данном случае исследуется работа подшипника в режиме

жидкостного трения. Теоретическим путем установлена зависимость среднего

коэффициента трения в подшипнике от геометрических параметров подшипника и характеристики

режима работы в виде

![]()

где ∆ – диаметральный зазор в подшипнике, мм;

d –

диаметр шипа, мм;

![]() – характеристика режима работы подшипника (величина

безразмерная).

– характеристика режима работы подшипника (величина

безразмерная).

Здесь μ – динамическая вязкость масла, Пас;

n –

частота вращения шипа, рад/с;

p – удельная

нагрузка в подшипнике, МПа.

ω – угловая скорость шипа, с–1

Из формулы (1) следует, что коэффициент трения в

подшипнике данного размера зависит от характеристики режима работы подшипника

(см. рис. 1). Вязкость масла μ, определяемая значением температуры,

является регулирующим фактором, способствующим удерживанию режима жидкостного

трения.

При увеличении λ от λ2

до λ1, например, из-за изменения n или p, значение f возрастает от f2 до f1 . В результате

увеличивается количество выделяемого тепла

и, следовательно, уменьшается вязкость масла, а это вызывает уменьшение λ

и соответственно уменьшение f. При этом количество выделяемого тепла падает, вязкость увеличивается,

снова растет коэффициент трения и т.д.

Следовательно, режим работы подшипника автоматически

регулируется изменением вязкости масла μ. При λ ниже λкр

возникает разрыв масляной пленки и наступает режим граничного трения.

Работа подшипника в этом режиме весьма неустойчива,

характеризуется резкими изменениями коэффициента трения и повышенным износом.

Экспериментальное значение коэффициента трения в

подшипнике может быть определено по уравнению

![]()

где δ– показание нижнего индикатора (число

делений);

F –

показание нагрузочного динамометра, Н.

3.

Основные правила по технике безопасности

- Запрещается открывать заднюю

крышку при работающем электродвигателе.

- Не включать установку под нагрузкой.

- Нагружение подшипника производить только при

работающем двигателе.

- Не включать установку до

устойчивой подачи масла (30…40 капель в

минуту).

- Кран на маслопроводе открывать до пуска установки и

закрывать после полной остановки.

- Работа на установке разрешается только в присутствии

преподавателя.

4.

Описание установки

Для исследования подшипника используется установка ДМ

Шпиндель, вращающийся в двух

шарикоподшипниковых опорах, установленных

в корпусе, имеет консольно расположенный рабочий участок (шип), который несет

на себе обойму 15 с подшипниковой втулкой 16. Эта втулка вместе с шипом образует исследуемый подшипник

скольжения, для нагружения которого используются винт 9, рукоятка 8 и тяговый параллелограмм 19. Для

измерения радиального усилия на подшипник используется динамометр 10, установленный между винтом и параллелограммом.

При вращении рукоятки винт перемещается вверх и через динамометр и

параллелограмм передает усилие на подшипник. Шкала динамометра градуирована в

кгс (1 кгс = 9,81 Н ![]() 10 Н).

10 Н).

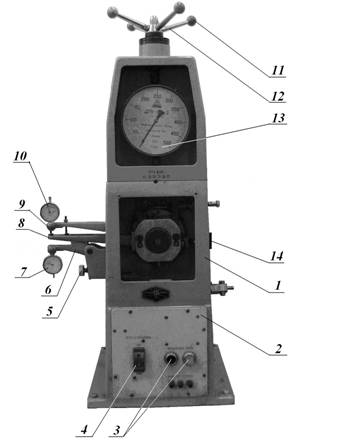

Рис. 2. Установка ДМ29М: 1 – корпус; 2 – панель

управления; 3 – кнопки

включения-выключения

электродвигателя; 4 – включатель

сети; 5 – винт регулировочный; 6 – кронштейн нижний; 7, 10

– индикаторы;

8 – рычаг измерительный; 9 – кронштейн верхний; 11

– рукоятка; 12 – винт нагружения;

13 – динамометр; 14 – груз балансирный

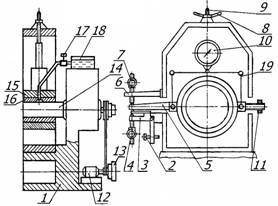

Рис. 3. схема

установки: 1 – корпус; 2 – винт регулировочный; 3 – кронштейн нижний; 4, 7 –

индикаторы;

5 – рычаг измерительный; 6 – кронштейн

верхний; 8 – рукоятка; 9 – винт нагружения; 10 – динамометр;

11 – груз балансирный; 12 –

электродвигатель; 13 – клиноременная

передача; 14 – шпиндель; 15 – обойма;

16 – втулка подшипника; 17 – краник; 18 – бачок; 19 –

параллелограмм тяговый

Для определения момента трения в подшипнике имеется измерительное

устройство (см. рис. 3), состоящее из закрепленных на обойме 15 измерительного рычага 5 и балансирного груза 11, нижнего качающегося кронштейна 3 с регулировочным винтом 2, измерительной пружиной и индикатором 4, а также неподвижного верхнего

кронштейна 6 с индикатором 7. При вращении шпинделя 14 за счет момента трения на подшипнике

измерительный рычаг давит на пружину и через нее – на ножку индикатора, по

показаниям которого определяется величина момента трения. Верхний индикатор 7 служит для контроля установки рычага в

исходное положение.

Для смазки подшипника

используется масло, заливаемое в бачок 18, откуда оно самотеком по шлангу через запорный краник 17 поступает в приемную воронку

подшипника.

Техническая характеристика испытуемого подшипника: диаметр

шипа

Электродвигатель типа A02–12–4 мощностью Р = 0,8 кВт с частотой

вращения 1350 мин–1.

5. Методика проведения

испытаний и обработка результатов

Изучить устройство испытательной установки, вычертить

схему и составить ее описание.

Заполнить табл.1 отчета. Марка масла сообщается

преподавателем. Обычно применяется масло индустриальное 20 с динамической

вязкостью μ30 = 17∙103 Пас.

Вычислить и занести в табл. 2 отчета величины средних

удельных нагрузок ![]() , МПа, в подшипнике для усилий нагружения F от

50 до 5000 Н с интервалом 500 Н (d и l в м).

, МПа, в подшипнике для усилий нагружения F от

50 до 5000 Н с интервалом 500 Н (d и l в м).

по формуле (1) вычислить

коэффициент жидкостного трения f для соответствующих величин р при

частоте вращения шипа 760; 1350; 2400 мин-1.

Построить график зависимости по формуле (1).

Проверить готовность установки к работе. Залить масло

в систему смазки подшипника. Уравновесить балансирным

грузом 14 (см. рис. 3) массу

измерительного рычага 8 и выставить

его в горизонтальное положение. Подвести

винтом качающийся кронштейн так, чтобы измерительная пружина вошла в

соприкосновение с пяткой рычага, и выставить на нуль нижний 7 и 10

верхний индикаторы.

Подать масло каплями в подшипник (примерно 30...40

капель в минуту) и включить электродвигатель. Нагрузить подшипник усилием

500 Н и дать проработать 3...5 минут. Затем с помощью винта качающегося

кронштейна вывести верхний индикатор на нуль и записать показание индикатора в

табл. 2 отчета.

Нагрузить ступенями через 500 Н подшипник и в табл. 2

отчета записать показания нижнего индикатора.

Примечание. На каждой ступени нагружения с помощью винта

качающегося кронштейна необходимо выводить верхний индикатор на нуль.

По формуле (2) определить коэффициент трения для всех

случаев нагружения и занести в табл. 2 отчета.

Построить график зависимости ![]() по формуле (2).

по формуле (2).

6.

Содержание и оформление отчета

6.1 Титульный лист.

6.2 Цель работы.

6.3 Кинематическая схема установки.

6.4.

Расчетные уравнения

![]()

![]()

Таблица 1. Характеристика подшипника

|

Материал |

шипа |

|

|

|

втулки |

|

|

Номинальный диаметр подшипника d, мм |

|

|

|

Длина шипа l, мм |

|

|

|

Диаметральный зазор в подшипнике ∆, мм |

|

|

|

Наименование и марка масла |

|

|

|

Динамическая вязкость масла

при расчетной температуре |

|

|

Таблица 2. Результаты испытаний подшипника

|

Нагрузка на подшипник F, Н |

|

|

Удельная нагрузка р,

МПа |

|

|

Показание нижнего

индикатора δ, делений |

|

|

Коэффициент трения экспериментальный

(формула (2)) |

|

|

Коэффициент трения

расчетный (формула (1)) |

|

Графики зависимости ![]() по

экспериментальным и расчетным данным

по

экспериментальным и расчетным данным

|

f p, Мпа |

7.

Вопросы для самоконтроля

1. Чем объясняется устойчивый характер жидкостного

трения в подшипнике?

2. Есть ли соответствие между

расчетным и экспериментальным коэффициентами трения для исследуемого режима работы

подшипника?

3. Какие смазочные материалы применяют в подшипниках

скольжения?

4. Что представляют собой динамическая и

кинематическая вязкость и в каких единицах они измеряются?

email: KarimovI@rambler.ru

Адрес: Россия, 450071, г.Уфа, почтовый ящик 21

Теоретическая механика Сопротивление материалов

Строительная механика Детали машин Теория машин и механизмов